Instalacja potokowa: jak poprawnie zaprojektować i zbudować

Rurociągi są głównym elementem większości narzędzi. Zawsze podlegają zwiększonym wymaganiom dotyczącym projektowania, montażu i eksploatacji. Instalacja rurociągów procesowych jest szczególnie skomplikowana i odpowiedzialna, ponieważ niebezpieczne substancje toksyczne, wybuchowe lub palne mogą być przez nie dostarczane.

Projektowanie systemu

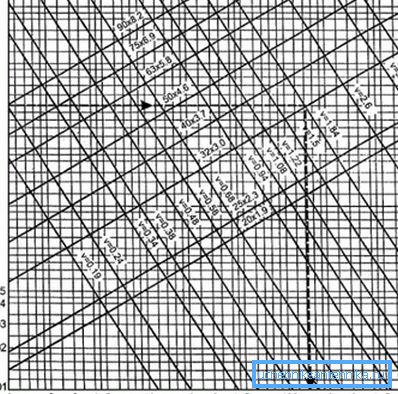

- Projektowanie sieci - jest to wybór rodzaju rur, kształtek i kształtek, wykonanie obliczeń hydraulicznych, wybór metody instalacji i optymalne warunki pracy systemu.

- Rury dobierane są w oparciu o warunki eksploatacyjne rurociągu.: temperatura, ciśnienie, pożądana żywotność, stopień agresywności środowiska pracy.

Zwróć uwagę! Szczególnie ważne jest hydrauliczne obliczanie rurociągów. Określa on spadek ciśnienia w pokonywaniu oporów, które powstają w rurach w ich złączach, w sekcjach zwojów i przejść w przekroju sieci.

- Ogólnie rzecz biorąc, projektowanie rurociągów jest tworzeniem dokumentów technicznych.: Studium wykonalności (studium wykonalności), szacunki, obliczenia, układy, rysunki, wyjaśnienia itp.

- Metodologia projektowania sieci inżynieryjnych ściśle reguluje treść i kolejność etapów zgodnie z Unified System for Design Documentation.

Instalacja niemetalowych sieci

Montaż systemów niemetalicznych ma pewne cechy wynikające z właściwości użytych materiałów.

- Sieci polietylenowe, polipropylenowe, PVC i fluoroplastyczne układane są z gotowych węzłów i elementów.

- Podczas instalowania rur PE i winylowych konieczne jest zapewnienie niezawodnego mocowania zbrojenia do podstawy, obserwując krok pomiędzy łącznikami i utrzymując szczeliny z gorących typów komunikacji.

- Aby rury transportujące substancje o temperaturze przekraczającej + 40 °, nie uległy uszkodzeniu i nie opadały, należy je zamocować poziomo na całej długości sieci. Odbywa się to za pomocą rynn i tacek metalowych narożników.

- W przypadku systemów o środowisku pracy mniejszym niż + 40 stopni można zastosować stalowe lub plastikowe wieszaki i uchwyty montażowe, można zastosować ciasno dopasowane rury.

- Podczas układania rur poziomo, łączniki są instalowane przyrostowo: nie więcej niż 150 cm dla sieci o warunkowym przejściu do 50 mm i nie więcej niż 300 cm dla analogów większych niż 50 mm.

- Do pionowego montażu elementów o długości większej niż 200 cm, w celu uniknięcia kurczenia się ich pod ciężarem i średnią wagą, łączniki są montowane bezpośrednio pod uformowanym gniazdem.

- Zgodnie z instrukcją, jeśli sieć przechodzi przez sufity, ściany, fundamenty i inne konstrukcje, na tych sekcjach należy umieścić stalowe wkłady o zaokrąglonych końcach.

- Przestrzeń pomiędzy rękawem a rurą powinna być zatkana miękkim uszczelnieniem.

- Szczelina między polimerem a gorącymi rurociągami nie powinna być mniejsza niż 10 cm.

- Gdy sieć może zostać uszkodzona podczas pracy, powinna być zabezpieczona drewnianym lub metalowym (solidnym lub siatkowym) ogrodzeniem.

- Jeżeli system transportuje medium o temperaturze + 60 / + 90 stopni, należy go ułożyć w obudowie z metalowych rur.

- Podziemne układanie rur z tworzyw sztucznych powinno być wykonywane na tacach, kanałach i rowach.

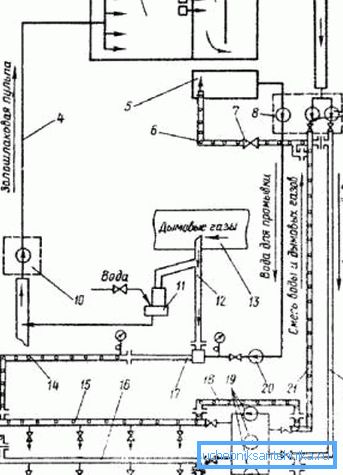

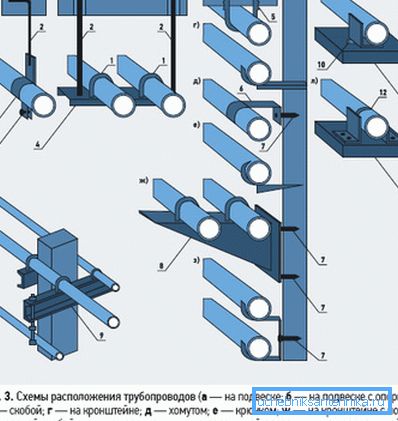

Układ komunikacji technologicznej

Sieci technologiczne dzielą się na:

- praca pod wysoką, średnią i niską próżnią;

- analogi bezciśnieniowe;

- pod niskim ciśnieniem (do 10 MPa);

- systemy ciśnieniowe - pod ciśnieniem powyżej 10 MPa.

Na podstawie temperatury roboczej rozróżnia się rurociągi:

- zimny, pracujący z ujemną temperaturą substancji;

- normalne analogi - temperatura transportowanych mediów 0/100 °;

- gorące siatki - substancje ogrzane do 100/300 °;

- przegrzany - medium ma ponad 300 °.

Projekt rurociągów technologicznych i ich instalacja powinna być wykonana zgodnie z SNiP W-D nr 9/62. Dokument określa wdrożenie i akceptację montażu sieci technologicznych działających pod ciśnieniem (bezwzględnym) 30 mm Hg. ul. do 700 kgf na cm2.

Ważne jest, aby przestrzegać postanowień SNiP № 3.05.05 / 84 "Wyposażenie technologiczne i rurociągi".

Wymagania wstępne do pracy

Systemy materiałowe mogą służyć:

- stale stopowe i węglowe;

- stopy i stopy metali nieżelaznych;

- żeliwo;

- różne rodzaje tworzyw sztucznych;

- specjalne szkło.

Zwróć uwagę! Większość rurociągów technicznych mieści się w ciasnych miejscach, na różnych wysokościach, w wysokich budynkach, na rampach, otwartych przestrzeniach, w tunelach i tacach. W związku z tym sieci pośrednie mają dużą liczbę używanych rozmiarów, elementów, zamocowań, zaworów zatrzymujących i sterujących.

Poniżej znajduje się tabela z liczbą okuć i dodatkowych elementów potrzebnych dla takich sieci.

| Produkt | % do masy rur | Liczba w sztukach na 100 metrów rur |

| Kołnierze | 5,47 | 25 |

| Krany | 3,72 | 23 |

| Tees | 1,84 | 8 |

| Przejścia | 0,34 | 0,6 |

| Zatknięcia | 0,15 | 0.3 |

| Zawieszenie i wsparcie | 2,41 | 12 |

| Armatura | 27 | 10 |

Aby wyposażyć system intrashop własnymi rękami, należy dodać do 42% masy rur o różnych kształtkach, mocowaniach i okuciach. Złożony projekt sieci technicznych prowadzi do tego, że konieczne jest wykonanie dużej liczby połączeń elementów sieci: 60/80 spoin spawalniczych na 100 m.

Jeśli podczas montażu zostaną użyte gotowe sekcje, elementy i zespoły produkowane w warsztacie do zakładania rur, znacznie uprości to pracę i zmniejszy liczbę operacji spawania o 5/6 razy. Zredukowane i koszty montażu sieci.

Prace przygotowawcze

Przed montażem rurociągu wykonywane jest takie przygotowanie.

- Mistrz, brygadzista, brygadier studiował CPD i projekt.

- Zaakceptowane komponenty, części i elementy systemu. Ich zgodność z samym projektem i jego warunkami technicznymi jest dokładnie sprawdzana.

- Określa poziom gotowości budynków, konstrukcji, konstrukcji do montażu, tworzy się powiązane akty. Szczególnie badane jest przestrzeganie znaczników projektowych do przyłączenia sieci.

- Sprzęt i urządzenia do pracy są akceptowane, sprawdzana jest poprawność ich deklaracji i zgodność z rysunkami roboczymi.

- Obszary do montażu wstępnego, stopnia i innych urządzeń do pracy na wysokości są przygotowane i rozmieszczone. Zasilanie dla spawanych słupków, narzędzi, wciągarek, oświetlenia miejsca pracy.

- Załogi są wydawane zleceń pracy i warunki są tworzone do instalacji, zgodnie z normami bezpieczeństwa i pracy.

Technologia montażu

Na instalację rurociągu stalowych rur dla substancji technicznych składają się takie etapy.

- Układ trasy sieci.

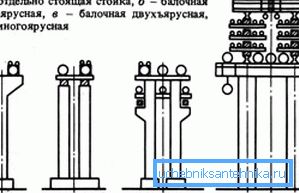

- Montaż zawiesin i wsporników.

- Wstępny montaż bloków, sekcji i węzłów.

- Układanie, montaż, spawanie rur.

- Instalacja zaworów, kompensatorów, urządzeń automatyki i sterowania.

- Przetestuj system.

- Pozwalając jej klienta.

Montaż rur ze stali zimnej i zimnej do wody

Rozmieszczenie takich systemów odbywa się na podstawie dokumentacji projektowej, schematów ideowych układania rur i przepisów:

- SNiP №305.03 / 85 "Komunikacja termiczna";

- SNiP nr 2.04.07 "Zasady aranżacji i bezpiecznego użytkowania rurociągów do gorącej wody i pary";

- SNiP III "Rodzaje rurociągów tułowia"

- Przygotowanie organizacyjne i projektowanie systemów cieplnych odbywa się na podstawie SNiP nr 3.01.01 / 85.

Etapy pracy

Kolejność etapów zależy od sposobu układania systemu.

Typowe kroki są następujące.

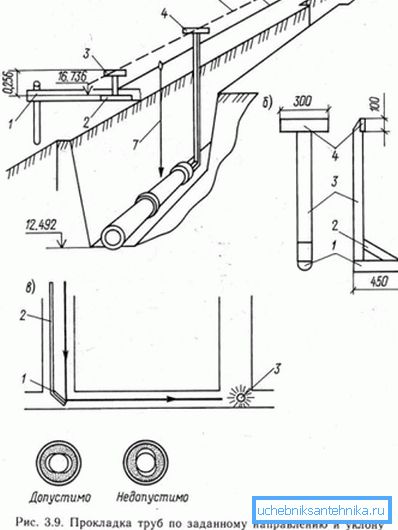

- Podział trasy (w planie), w oparciu o rysunek podstawy geologicznej i schemat okablowania. Kontrola oznakowania przez biuro przyjęć.

- Przygotowanie kanałów kanałowych i ich kopania na głębokości i szerokości (w tym podkładki z piasku). W razie potrzeby wzmocnienie ich ścian, pogodzenie głębokości geo-znaków. Sporządzenie odpowiedniego aktu.

- Układanie rur, kształtek i innych elementów.

- Sprawdzić integralność kabla dla systemów sterowania.

- Montaż podpór.

- Montaż rurociągu i spawanie jego połączeń.

- Kontrola hydrauliczna lub radiograficzna spoin. Przygotowanie aktów testowych.

- Połączenie kabli sterujących w złączach.

- Hydro i termiczna izolacja rur.

- Sporządzanie aktu ukrytych dzieł.

- Szlifowanie systemu za pomocą warstwy piasku, rowów zasypowych (oprócz miejsc instalacji dla kompensatorów rozruchowych), podbijanie gleby.

- Dostawa przedmiotu do klienta.

Przygotowanie do instalacji

- Przed instalacją należy dokładnie sprawdzić izolowane rury, części i elementy łączące, aby zidentyfikować wióry, pęknięcia, ubytki, przebicia i inne mechaniczne uszkodzenia.

- Jeśli te wady zostaną wykryte, należy je zamknąć za pomocą spawania lub przez nałożenie taśm uszczelniających typu taśmy termokurczliwej.

- Rury i kształtki oraz elementy systemu należy układać na dnie lub boku wykopu za pomocą dźwigu samochodowego lub układacza, tak aby kable systemu APC były umieszczone poziomo.

Zwróć uwagę! Konieczne jest obniżenie izolowanych cieplnie produktów do rowu bez szarpania, gładko, bez uderzania ich o dno i ściany wykopu. Przed instalacją elementów należy sprawdzić integralność przewodników wskaźnikowych urządzenia UEC, a także zmierzyć rezystancję między rurą stalową a nimi.

- Rury zamontowane na podstawie piaskowej nie powinny opierać się o cegły, kamienie i inne twarde przedmioty. Należy je usunąć, a powstałe dziury należy wygładzić piaskiem.

Montaż sieci wodociągowej

- Montaż stalowych rurociągów jest zwykle przeprowadzany na dnie wykopu. Dopuszcza się jednak spawanie prostych odcinków elementów w przekroju na krawędzi wykopu.

- Rozmieszczenie systemów z termoizolacją i pianką poliuretanową w powłoce polietylenowej powinno odbywać się przy temperaturze otoczenia wynoszącej co najmniej -15 °.

- Rury stalowe są odcinane, jeśli to konieczne, palnikami gazowymi. Wcześniej należy usunąć izolację cieplną za pomocą ręcznego lub zmechanizowanego narzędzia na obszarze produktu o szerokości 40 centymetrów (20 cm z każdej strony). Końcowe miejsca izolacji podczas operacji są pokryte wilgotną szmatką lub ekranowane sztywnymi materiałami.

- Konieczne jest spawanie szwów systemu i kontrola jakości połączeń rur, w oparciu o normy określone przez SNiP nr 3.05.03 / 85.

- Przy wykonywaniu wszystkich prac spawalniczych, pianka poliuretanowa i warstwa hydroizolacyjna powinny być niezawodnie chronione, ponadto - końce kabli bez izolacji powinny być chronione przed iskrami odlatującymi.

Poniższa tabela pokazuje odległość między podporami rurociągu, w zależności od temperatury wody w systemie.

| Nominalna średnica zewnętrzna rury, w milimetrach | Odległość w milimetrach przy określonej temperaturze otoczenia | ||||||

| +20 ° | +30 ° | +40 ° | +50 ° | +60 ° | +70 ° | +80 ° | |

| 16 | 500 | 500 | 500 | 500 | 500 | 500 | 500 |

| 20 | 600 | 600 | 600 | 600 | 550 | 500 | 500 |

| 25 | 750 | 750 | 700 | 700 | 650 | 600 | 550 |

| 32 | 900 | 900 | 800 | 800 | 750 | 700 | 650 |

| 40 | 1050 | 1000 | 900 | 900 | 850 | 800 | 750 |

| 50 | 1200 | 1200 | 1100 | 1100 | 1000 | 950 | 900 |

| 63 | 1400 | 1400 | 1300 | 1300 | 1150 | 1150 | 1000 |

| 75 | 1500 | 1500 | 1400 | 1400 | 1250 | 1150 | 1100 |

| 90 | 1600 | 1600 | 1500 | 1500 | 1400 | 1250 | 1200 |

Wniosek

Instalacja rurociągów to kluczowy zestaw operacji. Niezawodność i skuteczność systemu transportu niektórych substancji zależy od prawidłowej realizacji.

Obejrzyj wideo w tym artykule, aby uzyskać więcej informacji.