Jak gotować spawanie elektryczne rur

Najpowszechniejszą metodą łączenia rur zarówno na autostradach, jak i na różnych gałęziach wtórnych rur o niskim lub wysokim ciśnieniu w warunkach przemysłowych, przemysłowych i domowych jest połączenie spawane. Wynika to z faktu, że jest on w stanie zapewnić wysokie uszczelnienie złącza i wytrzymałość porównywalną z wytrzymałością ścian całej sekcji rury. Ten rodzaj połączenia nie jest zwijany i dlatego jest stosowany do odgałęzień, wkładek, kolanek, połączeń rurowych w miejscach, w których obsługa techniczna nie jest wymagana. W tym artykule porozmawiamy o tym, jak spawać rury elektryczne.

Zalety i wady spawania elektrycznego

Można wyróżnić następujące zalety połączeń spawanych:

- Możliwość uzyskania związków o dużych rozmiarach.

- Brak zmian wymiarów zewnętrznych i wewnętrznych ze względu na połączenie łączące.

- Służy do spawania materiału podobnego do materiału rury, zachowując w ten sposób wszystkie właściwości rurociągu.

- Taniość i prostota metody.

Wady połączeń spawanych są spowodowane głównie niskimi kwalifikacjami spawacza ze względu na jego niedoświadczenie, nieprzestrzeganie zasad i wymagań technologii, które doprowadziły do niepełnego spawania, pękania, przemieszczenia i naprężeń szczątkowych w obszarze spoiny z powodu przegrzania lub przegrzania. Inną wadą jest trudność regulowania łuku, aby zapewnić takie same warunki dla tworzenia połączenia, ponieważ elektroda w łuku stale topi się i porusza się nierównomiernie wzdłuż powierzchni rury. Ponadto, aby określić jakość połączenia bez użycia specjalnych urządzeń, a także ocenić strukturę modyfikowanego metalu jest możliwe tylko za pomocą zewnętrznych znaków.

Podstawy procesu

Proces spawania łukiem elektrycznym polega na tym, że łuk elektryczny jest formowany pomiędzy spawanym materiałem metalowym a elektrodą, pod wpływem którego podgrzewa się określoną sekcję rury i elektrodę, w wyniku czego topią się one i miesza się dwa związki. Wielkość topnienia zależy w dużej mierze od średnicy elektrody, materiału rury, trybu spawania, prędkości ruchu łuku na powierzchni.

Elektroda ma specjalną powłokę, która podczas topienia tworzy specjalne warunki łuku, które zapobiegają oddziaływaniu metalu z powietrzem i tworzeniu się filmu ochronnego. Jednocześnie, materiał rury i stopiony materiał elektrody, podczas gdy w łuku, przyczyniają się do tworzenia spoiny, gdy łuk jest usuwany i chłodzony. Żużel powstaje na powierzchni złącza spawanego, które należy następnie usunąć.

Jakie narzędzie jest potrzebne do spawania

Do spawania elektrycznego najpierw potrzebujesz spawarki. Obecnie istnieją dwa rodzaje takich urządzeń:

- Urządzenia wykonane na podstawie transformatora obniżającego, w którym prąd spawania jest sterowany przez zmianę szczeliny magnetycznej, położenie reostatu lub innych regulatorów. Jest już przestarzały i praktycznie nieużywany, ponieważ ma znaczną wagę, a jego transport może być trudny.

- Falowniki pracujące na wysokich częstotliwościach. Użyli mniejszego transformatora, dzięki czemu urządzenie stało się łatwiejsze i bardziej przenośne. Możliwe jest ustawienie w nim trybu spawania z dostatecznie wysoką dokładnością. Są one jednak mniej niezawodne w działaniu i wymagają odpowiednich kwalifikacji od spawacza.

Wskazówka! Maszyny spawalnicze mogą być zasilane z sieci 220 V lub 380 V, istnieją również kombinowane opcje. Obliczona na 380, bardziej odpowiednia dla sieci, w której nie ma żadnych skoków napięcia ani osiadania. W przypadku słabych sieci energetycznych najlepszym wyborem będą nowoczesne przetwornice.

Oprócz spawarki będziesz potrzebować następującego sprzętu pomocniczego:

- Konieczne jest posiadanie maski ze specjalnym filtrem, aby można było zobaczyć miejsce spawania, a twarz i oczy są chronione przed iskrami i stopionym metalem. Ponadto będziesz potrzebować kombinezonu, który całkowicie chroni części ciała i grube rękawice wykonane z zamszu, tak aby zacisk z elektrodą był bezpiecznie trzymany w dłoni.

- Posmaruj metal, aby wyczyścić miejsce przed spawaniem i odkamienianiem.

- Elektrody odpowiednie do określonych warunków.

- Młotek.

Jak podnieść elektrodę?

Przed gotowaniem rur za pomocą spawania elektrycznego należy wybrać odpowiednią elektrodę, ponieważ jakość szwu i odpowiednio czas eksploatacji rurociągu zależą w dużej mierze od jego wyboru. Jest to metalowy pręt pokryty specjalną warstwą do spawania. Elektrody różnią się grubością pręta i ilością tynku. Do rur stosowanych prętów o grubości od 2 do 5 mm. Powłoka może stanowić od 3 do 20% całkowitej masy.

Wskazówka! Ponieważ tworzenie się łuku wymaga specjalnej atmosfery, która zapobiega przedostawaniu się powietrza, zatem pręty o grubszej powłoce będą lepsze. Jednak ich rozmiar powinien być taki sam na całej długości pręta, nie może mieć skorup i pęknięć ani żadnych innych wad.

Ale im więcej tynku, tym więcej żużlu powstaje, co jest związkiem niemetalicznym, który po schłodzeniu znacznie traci właściwości wytrzymałościowe, więc musisz znaleźć jakiś kompromis w wyborze.

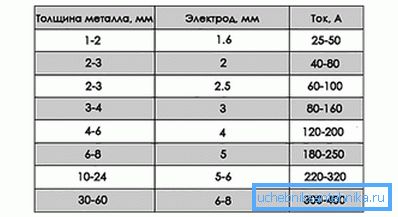

W zależności od grubości rury, elektrody wybiera się w następujący sposób:

- Gdy grubość ścianki spawanych rur jest mniejsza niż 5 mm, wybiera się elektrodę o grubości 3 mm.

- Gdy grubość jest większa niż 5 mm, wybiera się elektrodę 4 lub 5 mm w zależności od wymaganej grubości szwu i stopnia spawania.

- W wielowarstwowym sposobie tworzenia spoiny zwykle stosuje się elektrody 4 mm.

Wskazówka! Aby wybrać grubość elektrody można eksperymentalnie. Ponieważ prąd jest wprost proporcjonalny do grubości pręta, wówczas, odpowiednio, łuk elektryczny będzie się zwiększał, a rura będzie topnieć szybciej. Jednocześnie minimalna wartość prądu, poniżej której jakość spawania znacznie się pogarsza.

Dlatego musisz wiedzieć, jak wybrać właściwą elektrodę, która zapewnia wystarczający przepływ prądu. Punkt odniesienia może służyć jako suchy trzask łuku bez dodatkowego hałasu.

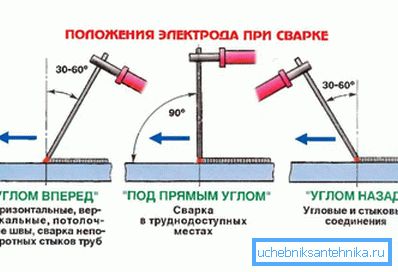

Przygotowanie do procesu

Przed rozpoczęciem spawania należy się upewnić, że w pobliżu nie ma łatwopalnych i wybuchowych substancji i materiałów. Jeśli istnieją, lepiej osłonić je niepalnym materiałem i na wszelki wypadek umieścić pojemnik z wodą w pobliżu. Krawędzie i powierzchnie rur w pobliżu spoiny należy oczyścić. Następnie należy zabezpieczyć uziemienie i sprawdzić integralność kabla. Wymagany prąd ustawia się na transformatorze spawarki zgodnie z grubością spawanych rur. Następnie łuk należy zapalić, przesuwając elektrodę powoli w odległości 5 mm od powierzchni rury pod kątem około 600, w wyniku czego powinny pojawić się iskry. Następnie elektrodę należy przenieść do miejsca spawania, trzymając ją w tej samej odległości od rury.

Wskazówka! Ponieważ elektroda skurczy się podczas spawania, należy ją przybliżyć w razie potrzeby, aby odległość się nie zmieniła. Jeśli łuk się nie zapala, prąd należy zwiększać do pojawienia się iskier. Jeśli po tym nie można zapalić łuku, należy przyjąć grubość elektrody.

Zwykle w przypadku połączeń obrotowych prąd na spawarce o grubości elektrody 3 mm i rurach do 5 mm powinien mieścić się w zakresie od 100 do 250 A, a nieobrotowy - 80-120 A.

Opis procedury dla rur spawalniczych

Po osiągnięciu stałego łuku można przejść bezpośrednio do spawania. Podczas spawania łuk jest przesuwany w następujący sposób:

- stopniowo wzdłuż spoiny, aby łuk był stabilny;

- wzdłużnie, aby utworzyć cienki szew o wysokości zależnej od prędkości ruchu elektrody wzdłuż powierzchni;

- poprzecznie, aby zapewnić wymaganą grubość szwu, przesuwając pręt za pomocą ruchów oscylacyjnych.

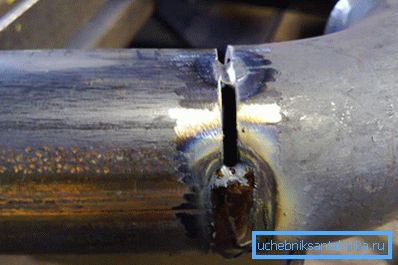

Rury o małej średnicy i grubości ścianek zgrzewane są ciągłym szwem, natomiast rury o grubych ściankach są przerywane. Spawanie złączy należy wykonywać przed całkowitym spawaniem złącza bez przerw. Przy spawaniu połączeń o grubości ścianki do 6 mm wykonywane są dwie warstwy spoiny o grubości do 7 mm - w trzech warstwach, a przy grubszych ściankach - w czterech.

Wskazówka! Każda warstwa spoiny musi zostać oczyszczona przed spawaniem następnej warstwy, aby zapewnić jednolitość spoiny.

Pierwsze warstwy są zwykle spawane stopniowo, począwszy od krawędzi rur z topieniem, a kolejne warstwy są równomiernie ciągłe. Wersja schodkowa jest stosowana, gdy rury są grubsze niż 8 mm: warstwa podstawowa jest nakładana poprzez podzielenie powierzchni rur na pewne strefy o małym obszarze i spawanie przez jeden obszar, a następnie wyciekane są dovar. Po spawaniu pierwszej warstwy sprawdza się ją pod kątem obecności pęknięć, ponieważ od tego zależy jakość całej spoiny. Jeśli są, są one przetapiane i ponownie spawane.

Kolejne warstwy są spawane poprzez obrócenie rury lub równomierne przesuwanie elektrody wzdłuż powierzchni szwu, z punktem początkowym przesunięcia zgrzewu względem końca w przybliżeniu o 20? 30 mm w stosunku do poprzedniej warstwy i zmieniającym kierunek ruchu elektrody na przeciwną. Ostatni szew jest wykonany z gładkiej powierzchni i gładkiego przejścia do średnicy rury. Jeżeli rury o przekroju kwadratowym są spawane, ich końce muszą być mocno przymocowane, aby metal nie prowadził, a rura nie była odkształcona. Po zakończeniu spoiny powierzchnie są usuwane z żużla.

Rury spawalnicze w procesie spawania elektrycznego są proste, ale odpowiedzialne, wymagające troski i przestrzegania kolejności wykonywanych czynności.