Jak spawać rury elektryczne: instrukcje krok po kroku

Zastosowanie spawania elektrycznego jest jedną z dostępnych metod łączenia rur metalowych. Dzięki zastosowaniu tej metody możliwe jest uzyskanie szczelnego i trwałego połączenia elementów w systemie, który jest zdolny do wykonywania swoich funkcji przez długi czas. Jednakże, aby tak było, spaw musi być najwyższej jakości. Sukces pracy zależy od wielu czynników, wśród których możemy wymienić jakość samych rur oraz właściwy dobór elektrod i kwalifikację spawacza.

Opis stanowiska

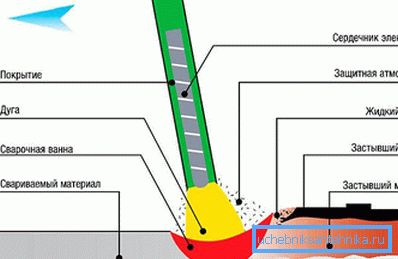

Przede wszystkim konieczne jest określenie istoty nadchodzącej pracy. Spawanie łukiem elektrycznym jest zwane procesem łączenia wyrobów metalowych ze sobą, ze względu na lokalne nagrzewanie metali do temperatury topnienia. Istota tej metody jest następująca:

- Zgrzewarka jest podłączona do źródła zasilania.

- Po przekształceniu prądu przechodzi na elektrodę.

- Kiedy elektroda zbliża się do spawanego elementu, powstaje łuk elektryczny, którego temperatura wynosi około 7000 ° C, która przekracza temperaturę topnienia większości metali.

- Pod wpływem łuku elektrycznego metal części do spawania i metal będący częścią elektrody zaczynają się topić.

- Tworzy się tak zwana jeziorko spawalnicze, w którym miesza się stopione części materiałów, i żużel, który pojawia się podczas płynięcia topnienia.

- Gdy punkt uderzenia łuku elektrycznego ochładza się, powstaje spoina.

W odniesieniu do przykładów wykonania rozpatrywanego procesu możemy wyróżnić metodę ręczną, półautomatyczną i automatyczną.

Istotny jest prawidłowy dobór elektrod w zależności od grubości ścianki spawanych elementów i, w pewnym stopniu, szerokości szwu. W tym miejscu należy stwierdzić, że w celu określenia tego parametru warto wiedzieć, że elektroda O 2-3 mm będzie odpowiednia do spawania rury o grubości ścianki 1,5 mm.

Przydatne jest również wspomnieć, że w zależności od wybranej średnicy elektrody należy również wybrać prąd, który ma być dostarczony. Na przykład, jeśli średnica wynosi 2,5 mm, wówczas konieczne jest wytworzenie prądu o wartości co najmniej 80 amperów. Jeśli średnica wynosi 3 mm, wówczas prąd powinien wynosić 110 amperów. Jeżeli warunki ulegają rozpadowi, to znaczy, że prąd o wystarczającej wytrzymałości nie zostanie dostarczony, elektroda się nie stopi, co oznacza, że nie nastąpi spawanie. Jeśli zastosujemy prąd większy niż wymagana siła, pręt elektrody zacznie szybciej topnieć, co pociągnie za sobą zwiększone zużycie materiału i spowoduje pewne niedogodności w pracy.

Rodzaje szwów spawalniczych

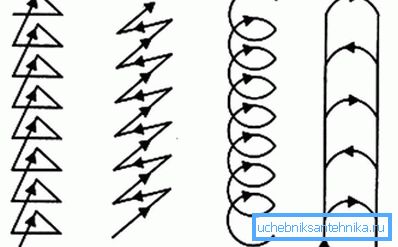

Jakość spoiny zależy od kierunku i wielkości łuku. Zbyt długi łuk spowoduje, że metal rozpryska się na powierzchni rury, a szew będzie porowaty. Taki szew nie nadaje się do kanalizacji lub ogrzewania, ponieważ woda będzie przepływać przez utworzone pory. Podczas spawania istnieją trzy kierunki łuku. Zastanówmy się, jak wybrać je poprawnie:

- Pierwsza metoda jest skierowana na ruch postępowy elektrody wzdłuż osi. W tej sytuacji łuk między rurą a elektrodą zapewnia optymalne warunki dla spoiny wysokiej jakości. Oświetlona elektroda musi mieć stałą długość łuku i poruszać się wzdłuż osi.

- W podłużnym ruchu elektrody na zgrzeinie tworzy się guzek w kształcie sznura wokół rury. Szerokość szwu jest o 3 mm większa niż średnica elektrody, a grubość jest wprost proporcjonalna do prędkości ruchu elektrody. Ale ten wąski rodzaj szwu nie jest bardzo mocny, dlatego podczas spawania elektrodę należy prowadzić poziomo, dodając poprzeczny szew.

- Szew poprzeczny uzyskuje się podczas ruchu elektrody w poprzek spawanej rury, w postaci ruchów oscylacyjnych. Szerokość szwu jest ustalana indywidualnie dla każdego złącza. Szew poprzeczny ze spawania elektrycznego może być 5 razy większy niż średnica zastosowanej elektrody.

Podczas łączenia dwie krawędzie muszą być krawędziami. Podczas spawania krawędź jest stopiona i uzyskuje się mocne połączenie.

Praca

Przed rozpoczęciem spawania należy nosić odzież ochronną, przygotować maskę spawalniczą i rękawice. Przygotuj miejsce do spawania. Usuń wszystkie łatwopalne przedmioty. Będziesz potrzebował pędzla na metalu do zdzierania powierzchni rury i młotka do pokonania żużla. I, oczywiście, sama spawarka i odpowiednio dobrane elektrody.

Podczas zakupu elektrod zapoznaj się z instrukcjami na opakowaniu. Producent wskazuje na swoim produkcie zasady działania i przeznaczenie tego typu elektrod. Średnicę elektrody i siłę prądu dobiera się za pomocą obliczeń. Dla każdego 1 mm grubości elektrody wymagany jest prąd od 30 do 40 amperów. Jeśli chodzi o spawarki inwerterowe, w tym przypadku dla elektrody 3 mm wymagany prąd będzie wynosił 80 A. Te parametry są odpowiednie do spawania metalu, a do jego cięcia konieczne jest zwiększenie prądu do 100 A.

Konieczne jest rozpoczęcie prac przy mocowaniu obu rur w celu uniknięcia przesunięcia szwu. Po umieszczeniu elektrody w uchwycie rozpalić łuk i spróbować ugotować krótki odcinek. Elektroda musi mieć kąt pochylenia wynoszący 70? w stosunku do spawanej powierzchni i szczeliny około 2-4 mm. Natychmiast konieczne jest zastrzeżenie, że wskaźniki te mają bardzo przybliżony charakter, a optymalne wartości w konkretnym przypadku będą uzasadnione jedynie doświadczeniem.

Wskazówka! Podczas pracy niemożliwe jest, aby elektroda dotykała powierzchni rur, w przeciwnym razie będzie się przylegać.

Zanim zdecydujesz się na pracę, musisz przygotować jak najwięcej. Tutaj nie będzie zbędne studiowanie teoretycznej strony problemu, nie oglądanie odpowiednich filmów ani osobiste konsultacje ze specjalistami.