Ochrona przed korozją rurociągów

Wszyscy wiemy, że ochrona rurociągu przed korozją jest istotną częścią zestawu środków technicznych służących stworzeniu warunków dla jego długoterminowej eksploatacji. Jednocześnie należy jasno zrozumieć, że nie tylko projektanci sieci i budowniczy powinni brać czynny udział w tworzeniu takiej ochrony, ale także jej końcowi użytkownicy, czyli każdy z nas.

W najbardziej ogólnym przypadku zniszczenie konstrukcji metalowych podczas pracy jest spowodowane reakcjami elektrochemicznymi, które zachodzą w interakcji z wilgotnym środowiskiem. Jednocześnie szybkość utleniania metalowych rur jest w dużej mierze określona przez skład chemiczny cieczy, a także zależy od charakterystyki gleby w miejscu ich instalacji.

Dlatego też wybór jednej lub drugiej metody zwalczania korozji powinien uwzględniać specyficzne warunki, w jakich mają miejsce same procesy niszczące. Kompleks środków ochronnych do ich zwalczania może obejmować następujące działania:

- używać do układania rurociągów z materiałów, które są nieco podatne na korozyjne niszczenie (na przykład stal nierdzewna lub miedź);

- specjalna chemiczna obróbka płynu w drogach, pozwalająca skorygować jego właściwości antykorozyjne;

- połączone wykorzystanie aktywnych i pasywnych metod zabezpieczania rurociągów przed korozją, w tym ich elektrochemiczne przetwarzanie.

Jeśli użycie materiałów odpornych na korozję do układania rurociągów jest mniej lub bardziej jasne, zastosowanie dwóch ostatnich metod ochrony wymaga specjalnych wyjaśnień.

Chemiczna obróbka wody

Wiadomo, że woda krążąca w rurociągu zawiera w swoim składzie aktywne zanieczyszczenia, co nadaje mu pewną chemiczną agresywność. Taka agresywność może być związana z zawartością związków chloru w niej, a także z zanieczyszczeniami aktywnego węglanu (wodorowęglanu).

Głównym zadaniem chemicznej obróbki wody jest zmiana jej struktury poprzez przekształcenie agresywnego i twardego medium w łagodniejszą formę (w tak zwaną słabo zwapnioną ciecz). Obniżony wskaźnik sztywności nośnika zapewnia tworzenie się małych pokładów soli wapnia [Ca (OH) 2] lub sody (NaOH) na wewnętrznych powierzchniach rurociągów, tworząc sztuczną powłokę, która niezawodnie chroni metal przed możliwymi działaniami korozyjnymi.

Ponadto dodanie specjalnych substancji hamujących do nośnika wody może znacznie spowolnić proces korozji, zmniejszając jego poziom z lokalnego na niewielki (lokalny).

W odcinkach rurociągu podziemnego, które zapewniają dystrybucję nośnika wody w różnych punktach poboru wody, najskuteczniejszą metodą ochrony antykorozyjnej jest wprowadzenie specjalnych "sekwestrujących" dodatków - tzw. Polifosforanów. Na przykład w galwanizowanych stalowych rurociągach dodanie polifosforanów (fosforanów lub krzemianów) prowadzi również do powstania cienkiej warstwy ochronnej na wewnętrznej powierzchni rur, chroniąc metal przed korozją.

Wskazówka! Stosowanie takich odczynników w wodach pitnych z wodą pitną jest dopuszczalne tylko wtedy, gdy spełnione są wymagania obecnych norm sanitarnych i epidemiologicznych.

Aktywne i pasywne metody ochrony rury materiałowej

Przede wszystkim zauważamy, że znane metody ochrony podziemnych konstrukcji metalowych przed korozją można podzielić na pasywne i aktywne. Pierwszy z nich polega na nanoszeniu na zewnętrzną powierzchnię rur specjalnych powłok ochronnych przygotowanych na bazie tak dobrze znanych produktów przetwórczych, takich jak pak węglowy lub bitum. W niektórych przypadkach do przygotowania takich powłok stosuje się żywice polimerowe lub epoksydowe.

Ponieważ metoda pasywna nie zawsze zapewnia całkowitą ochronę rurociągu, jednocześnie wykorzystuje tak zwaną aktywną ochronę przed korozją w oparciu o efekt polaryzacji katodowej metali poprzez ich obróbkę elektrochemiczną. Takie podejście może być realizowane na dwa różne sposoby, z których jeden, powlekanie galwaniczne, prowadzi do tworzenia cienkiej warstwy z odpornego na korozję metalu (na przykład cynku) na wewnętrznej i zewnętrznej powierzchni rur.

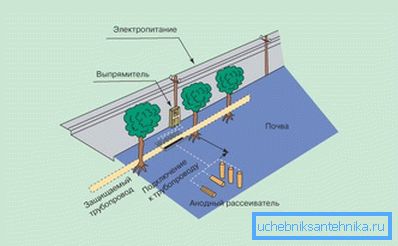

Druga z tych metod (nazywana też czasem elektrycznością) sugeruje niezawodną ochronę rurociągów przed korozją w wyniku stosowania efektów prądów indukowanych przez błądzące. Do wdrożenia tej techniki potrzebne będzie odpowiednie źródło prądu stałego, wykonane w postaci modułu zasilacza, który zawiera transformator sieciowy i prostownik.

Podczas organizacji zabezpieczenia elektrycznego, biegun dodatni modułu zasilającego jest połączony ze specjalnym anodowym dyfuzorem, którym jest uziemiona szyna grafitowa lub metalowa, oraz ujemna - do chronionego rurociągu. W tym samym czasie prąd rozpraszany przez urządzenie uziemiające tworzy sztuczne pole elektryczne wokół rury, co znacznie zmniejsza potencjał metalowej konstrukcji i zapewnia niezbędny efekt ochronny.

O wielkości prądu ochronnego w obwodzie elektrycznym decydują ostatecznie parametry samego rurociągu (jego wymiary i charakterystyka izolacyjna), a także poziom agresywności gleby w miejscu rurociągu.

Wskazówka! Przed złożoną antykorozyjną obróbką metali konieczne jest dokładne oczyszczenie powierzchni rury ze wszystkich obcych warstw (pozostałości farby, plamy oleju lub smaru, a także kurzu i rdzy).

Jeśli chodzi o technikę stosowania ochrony pasywnej, niewiele różni się ona od tradycyjnych metod malowania powierzchni metalowych za pomocą miękkiej szczotki lub pistoletu natryskowego.

Wideo

Ten film wideo dotyczy ochrony rurociągu przed korozją elektrochemiczną.