Okucia rurociągów - rodzaje i ich cechy

System rurociągów oprócz płaskich odcinków rur ma zwykle różnego rodzaju skręty, gałęzie, przejścia z jednej średnicy do drugiej i inne elementy. Do ich instalacji przy użyciu specjalnych kształtek, które w rzeczywistości poświęca się temu artykułowi.

Informacje ogólne

Elementy łączące rurociągi lub, jak się je nazywa, łączniki spełniają kilka funkcji. Oprócz tego, że pozwalają one na stworzenie niezbędnego elementu rurociągu, na przykład odgałęzienia lub przejścia, okucia zapewniają szczelność połączeń, a jednocześnie są odpowiedzialne za niezawodność systemu.

W związku z tym trwałość całego rurociągu zależy od nich. Dlatego do wyboru okuć należy podchodzić nie mniej odpowiedzialnie niż wybór samych rur. I do tego musisz zapoznać się ze wszystkimi istniejącymi gatunkami, które zrobimy dalej.

Rodzaje związków

Przede wszystkim należy stwierdzić, że połączenie rurociągów ma dwa rodzaje:

- Odłączalne - obejmują związki otrzymane przez lutowanie, spawanie, prasowanie, betonowanie lub klejenie.

- Wszystko w jednym - gwintowane, z kołnierzem, w kształcie dzwona i tak dalej.

Rodzaje połączeń rurociągów zależą od materiału, z którego wykonane są części, a także od następujących czynników:

- Właściwości fizykochemiczne transportowanego produktu, takie jak toksyczność, agresywność, zdolność strącania itp.

- Warunki pracy - potrzeba częstego demontażu, ciśnienia instalacji, bezpieczeństwa wybuchu itp.

W zależności od rodzaju połączenia elementów rurociągu dobiera się również kształtki. Ale oprócz rodzaju połączenia, łączniki różnią się przeznaczeniem.

Najczęściej w rurociągach są następujące szczegóły:

- Łokcie;

- Trójniki;

- Przejścia;

- Sprzęgła

Teraz przyjrzyj się bliżej ich typom i celom.

Krany

Główną funkcją kurków jest zmiana trajektorii rury i kierunku przepływu pracy. Ten typ dopasowania jest jednym z najczęstszych rurociągów. Wizualnie ten szczegół może być reprezentowany jako sekcja rury wygięta pod pewnym kątem.

Oczywiście, w rurociągach o małej średnicy można skręcić, wyginając rurę własnymi rękami, ale jeśli średnica jest duża, wtedy nie będzie można zginać rur.

Dlatego krany są stosowane w różnych typach systemów:

- W rurociągach chemicznych;

- Fajki wodne;

- Sieć grzewcza;

- Gazociągi itp.

Zgodnie z metodą produkcji, łuki rur łączących wyróżniają się:

| Bent | Produkty te charakteryzują się kątami 3-90 ° z gradacją jednego stopnia. Są one wykonane, ponieważ nie jest trudne do odgadnięcia z nazwy, przez zginanie w zimny sposób lub pod wpływem wysokiej temperatury. |

| Opieczętowane | Wykonane poprzez tłoczenie wykrojów i ich późniejsze spawanie. |

| Wykonane przez pociągnięcie (bezszwowe wygięcie) | Te produkty są wykonywane przez przeciągnięcie nad rdzeniem w kształcie rogu. Cechą gładkich wygięć jest niewielki promień krzywizny. |

| Spawany segmentowy | Wykonywane przez zgrzewanie złomu rurowego. |

Najczęstsze są stempel wygięte i wykonane przez pociągnięcie.

W odniesieniu do cech strukturalnych, najbardziej popularne są zakrzywione produkty, tj. mający mały promień i charakteryzujący się następującymi kątami obrotu:

- 45 stopni;

- 60 stopni;

- 90 stopni;

- 180 stopni.

Niedawno, kolana ze stali nierdzewnej, które są wykonane ze stali zawierającej chrom, są bardzo popularne przy instalowaniu różnego rodzaju rurociągów. Ich zaletą jest odporność na korozję i różne agresywne media.

Zwróć uwagę! Różnorodność kątów narożnych pozwala uzyskać najlepszą przepustowość systemu. Przecież obrót rurociągu pod kątem 90 stopni jest najczęstszym źródłem turbulencji, a także katalizatorem dla złóż ropy w systemie.

Klasyfikację przegubów można również przeprowadzić według dwóch kryteriów:

- Materiał budowlany;

- Zgodnie z technologią instalacji tego elementu w rurociągu.

W przypadku instalacji systemów stalowych, zagięcie narożne jest gwintowaną tuleją, której korpus jest zgięty pod pewnym kątem. Istnieją jednak podobne elementy złączki spawanej, w tym przypadku ich średnica wewnętrzna i zewnętrzna jest równa średnicy wewnętrznej i zewnętrznej rurociągu.

W rurociągach z tworzyw sztucznych, w zależności od ich rodzaju, połączenie jest spawane i ma kształt gniazda.

Tees

Ten rodzaj mocowania instalowany jest w miejscach, w których konieczne jest rozgałęzienie rurociągu.

W zależności od stosunku szyjki tee do korpusu tee, wyróżniają się:

- Przejściowe - mają inną średnicę szyi i otwory przelotowe ciała. Są one stosowane w obszarach, w których rurociąg rozgałęziony ma inną średnicę niż środkowa.

- Równe koszulki - mają taką samą średnicę szyjki i otwory przelotowe obudowy.

Należy zauważyć, że trójniki są powiązane z tymi częściami rurociągu, które są poddawane wysokim dynamicznym obciążeniom i ciśnieniu. Dlatego podlegają wysokim wymaganiom dotyczącym niezawodności i trwałości.

Według zakresu tees są podzielone na:

- Produkty do pracy w średnio agresywnych i mało agresywnych mediach wykonane są z gatunków stali węglowej - 10, 20, StZ.

- Produkty do pracy w wysoce agresywnych środowiskach są wytwarzane ze stali stopowych i wysokostopowych o klasach 5X5M, 15XM1, 12X18H10T itp. Oczywiście cena takich części jest wyższa.

Producenci używają różnych metod produkcji trójników:

- Metoda odlewania form;

- Poprzez cięcie części gazowych i ich późniejsze spawanie;

- Poprzez tłoczenie jednoczęściowego kucia, a następnie wiercenia otworów;

- Poprzez tłoczenie blachy stalowej i późniejsze spawanie.

Przejścia

Przejścia są nazywane częściami, które pozwalają płynnie zmieniać średnicę rurociągu.

Do chwili obecnej istnieje wiele różnych opcji dla adapterów, które są podzielone przede wszystkim na:

- Opieczętowane;

- Spawane.

Główną cechą adapterów jest średnica wejściowa i wyjściowa oraz długość przejścia. Ponadto produkty mogą różnić się materiałem, z którego są wykonane.

Być może najczęściej stosowane przejścia ze stali nierdzewnej, które są stosowane w następujących obszarach:

- Chemiczne - dzięki odporności na agresywne środowisko;

- Żywność - ze względu na przyjazność dla środowiska;

- Energia - w wyniku siły i trwałości.

Konieczność przejścia może być spowodowana różnymi przyczynami. Na przykład zmniejszenie średnicy zwiększy ciśnienie w rurach, a w konsekwencji zwiększy ciśnienie. Rozbudowa pozwala osiągnąć przeciwny efekt.

Tak więc przejścia są najcenniejszą częścią rozkładu nacisków i planowania obciążeń w systemie. Podobnie jak w przypadku trójników, przejścia podlegają zwiększonym wymaganiom pod względem niezawodności i trwałości.

Obecnie istnieje kilka sposobów na wyprodukowanie tych części:

- Kucie w kształcie pierścienia lub stemplowanie odkuwek stożkowych wraz z ich dalszą obróbką mechaniczną;

- Toczenie z blachy i późniejsze spawanie;

- Tłoczenie z blachy i późniejsze spawanie;

- Tłoczenie z rurowych wykrojów przez zagniatanie lub dozowanie.

W drodze instalacji przejścia mogą być zarówno składane jak i spawane.

Zwróć uwagę! Spawane połączenia rurowe według GOST 16037-80 są dozwolone tylko wtedy, gdy złącza są wykonane z tego samego gatunku stali co rury.

Kołnierze

Kołnierze są częściami w postaci dysku (czasami w postaci kwadratowej ramy), przeznaczonymi do łączenia rur o tej samej średnicy za pomocą śrub. Połączenie to jest wykorzystywane przede wszystkim w punktach podłączenia rurociągów do urządzeń, które mają przeciwstawne kołnierze, a także na odcinkach rurociągów, które wymagają okresowej wymiany i demontażu podczas pracy.

Części te różnią się sposobem połączenia z rurami.

Są to:

- Spawane;

- Gwintowane.

Połączenia spawane kołnierzowo zgodnie z GOST 12815-80 są podzielone na:

- Spawane płaskie (spawane w dwóch szwach);

- Poluzować na pierścieniu spawalniczym;

- Spawany tyłek.

Do łączenia rur wykonanych ze stali stopowej należy używać wolnych kołnierzy, które spoczywają na kołnierzowym końcu rury. Połączenie z gwintem jest z reguły używane do rurociągów wysokiego ciśnienia.

Wymiary kołnierzy są ustandaryzowane, co zapewnia ich wymienność w rurociągach.

Dotyczy to:

- Zewnętrzna średnica części;

- Średnica przykręcanego koła;

- Średnica i liczba otworów na śruby.

Do szczelności połączeń kołnierzowych stosowana jest między nimi specjalna uszczelka, której kształt zależy od właściwości transportowanej cieczy lub gazu i ciśnienia w układzie.

Według GOST 12815-80, istnieje osiem rodzajów kołnierzy uszczelniających:

- Z półką;

- Z zakładką łączącą;

- Z zagłębieniem;

- Z rowkiem;

- Z kolcem

- Pod owalną uszczelką;

- Rowek dla uszczelek fluoroplastycznych;

- Pod uszczelką soczewki.

Należy zauważyć, że szczelność połączenia zależy w dużej mierze od jakości uszczelek.

Dlatego podlegają one następującym wymaganiom:

- Elastyczność;

- Siła;

- Siła;

- Opór cieplny;

- Odporność chemiczna

Zwróć uwagę! Instrukcje użytkowania połączeń gwintowych i kołnierzowych nie pozwalają na ich użycie w przypadku rurociągów położonych w miejscach trudno dostępnych dla kontroli.

Sprzęgła

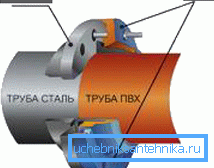

Sprzęgło jest częścią, której średnica wewnętrzna jest równa średnicy zewnętrznej łączonych rur. Połączenia te można wykorzystać do instalacji składanych i monolitycznych rurociągów. W pierwszym przypadku należy użyć złączek gwintowanych, w drugim - kleju lub połączenia spawanego.

Muszę powiedzieć, że w każdym przypadku sprzęgło zapewnia ścisłe połączenie. Materiał rurociągu może być dowolny, najważniejsze jest to, że pokrywa się on z materiałem złącza.

W rzeczywistości połączenie jest alternatywą dla połączenia kołnierzowego. Na przykład w stalowych rurociągach, podobnie jak kołnierze, pozwala na demontaż i wymianę poszczególnych odcinków systemu. Ponieważ metalowe rurociągi nie są zbyt trwałe, ta możliwość jest bardzo popularna.

Należy zauważyć, że istnieje inny typ złączek - w kształcie dzwonu, które są stosowane w rurociągach bezciśnieniowych, na przykład w systemach kanalizacyjnych. Połączenie wykonuje się za pomocą gumowych uszczelek.

Wniosek

Jak się przekonaliśmy, nawet te same kształtki dla rurociągów są kilku typów. Dlatego ich wybór należy podchodzić bardzo ostrożnie. Wysokiej jakości i odpowiednio dobrane części wydłużą żywotność rurociągu.

Z filmu w tym artykule możesz uzyskać więcej informacji na ten temat.