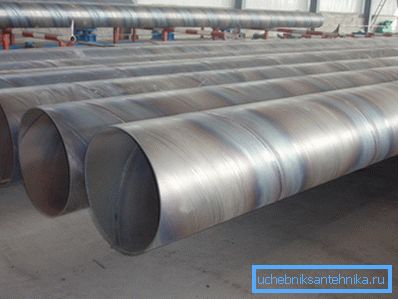

Rury spawane: ich zastosowanie, rodzaje i metody produkcji

Ten produkt jest wytwarzany na młynku do spawania rur z metalowego paska, arkusza lub taśmy. Ma szeroki zakres zastosowania i dlatego musi spełniać różnorodne wymagania określone w dokumentach prawnych. Poniżej możesz przeczytać o tym, co jest używane i jak tworzone są rury spawane zgodnie z GOST.

Zastosowanie spawanych rur

Technologie inżynieryjne szybko się rozwijają, ale mimo to produkcja rur spawanych wciąż pozostaje popytem. Faktem jest, że w niedalekiej przyszłości nie ma substytutu tego produktu, szczególnie podczas budowy budynków i instalacji komunikacji.

W sumie istnieją dwa główne rodzaje takich towarów:

- uniwersalne produkty - są one wykorzystywane w wielu różnych dziedzinach w szerokim zakresie celów;

- wysoce wyspecjalizowane - są one używane do określonego obszaru. Najczęściej jest to przemysł gazowy lub naftowy.

Najczęściej struktury te są wykorzystywane do następujących celów:

- instalacja sieci grzewczych, gazowych i wodnych - dotyczy to zarówno komunikacji podziemnej, jak i naziemnej;

- tworzenie zaawansowanego technologicznie sprzętu - na przykład mogą to być systemy rekultywacji gruntów stosowane w rolnictwie;

- budowa budynków - spawane konstrukcje rurowe są tutaj stosowane jako lekkie i wytrzymałe zbrojenie.

Powinniśmy również wspomnieć, że stalowa rura spawana znalazła szerokie zastosowanie. Jest niezbędny dla wielu sektorów gospodarki, takich jak przemysł farmaceutyczny, chemiczny i spożywczy.

Ze względu na swoje walory estetyczne architekci i projektanci uważają to za bardzo atrakcyjne. Dlatego produkty z rur nierdzewnych często można zobaczyć wśród elementów architektury i wzornictwa.

Zalety spawanego materiału rurowego

Walcowanie rur, tworzone przez spawanie, ma duże zalety.

Opisujemy je szczegółowo:

- Wydajność - nowoczesne technologie umożliwiają tworzenie najtrwalszych połączeń spawanych. Dzięki nim rura wytworzona za pomocą spawania w niczym nie ustępuje metalowym próbkom. Pozwala to umieścić go tam, gdzie wcześniej można było używać wyłącznie produktów bezszwowych. Prowadzi to do dobrych oszczędności, ponieważ cena prefabrykowanych produktów jest znacznie niższa niż ich odpowiedników;

- Niższe masy - konstrukcje spawane, w porównaniu do próbek całkowicie metalowych, mają cieńsze ścianki, co znacznie zmniejsza wagę produktu. Upraszcza to proces transportu i późniejszą instalację elementów. Wszakże wymaga mniejszego udziału technologii i ludzi;

- Mniejsze odchylenia grubości - wynika to z faktu, że spawane produkty są wykonane z blachy stalowej, która jest jednakowa na całej swojej długości. Dokładność formularzy ułatwia instalację spawanego produktu.

Rodzaje spawanych rur i GOST na nich

Istnieją trzy główne odmiany takich produktów:

- konstrukcyjny;

- rurociąg;

- rury bagażnika.

Ich krótki opis przedstawiony jest w formie tabeli.

| Zobacz potok | Charakterystyczne |

| Konstrukcyjny | Wyprodukowano zgodnie z wymaganiami GOST № 10704-91, a także GOST № 10705-80, z wyjątkiem wskaźników do testów hydraulicznych. Nie są w tym przypadku ważne, ponieważ ten rodzaj produktu nie jest używany do transportu cieczy i gazów. Zgrzewana rura elektrooporowa według GOST 10704 91 wykonana jest z gatunków stali St2, St3 lub St10, St20. |

| Pipeline | W przeciwieństwie do poprzedniego typu, dla tych produktów niezwykle ważne jest przestrzeganie wskaźników ciśnienia hydraulicznego. Wszakże to właśnie te produkty są wykorzystywane do tworzenia rurociągów, przez które przemieszczają się różne ciecze i gazy. Dlatego sprawdza się go pod ciśnieniem od 30 do 60 kgf / cm2. W zależności od wymaganej wytrzymałości, wyroby te są wykonane ze stali o klasach St2, St3 lub St10, St20. |

| Trunk | Rury przeznaczone do głównych gazociągów i rurociągów naftowych tworzone są zgodnie z GOST 2095-85. Mają one średnicę 159 mm lub więcej. Są one bezwzględnie poddawane próbom hydraulicznym zgodnie z GOST nr 3845-75. Używane gatunki stali - St10, St20 i 09G2S i 17G1S. |

Wskazówka! Preferowane jest kupowanie wyrobów ze stali St10 i St20, ponieważ te szczególne marki materiałów są najwyższej jakości.

Technologia wytwarzania rur spawanych

Obecnie istnieje szereg technologii wytwarzania spawanych produktów rurowych.

Najczęściej spotykane są następujące metody:

- spawanie w piecu;

- spawanie elektryczne;

- ekranowane spawanie gazowe.

Rozważ je po kolei.

Spawanie piecowe

Technologia ta wykorzystuje specjalny wykrój do spawania rur - taśmy. Tak zwane taśmy stalowe, z których wykonany jest produkt końcowy.

Jego utworzenie jest następujące:

- Taśma wchodzi do pieca tunelowego i ustawia około 1300 ° C;

- Natychmiast po opuszczeniu piekarnika części boczne pasków są wdmuchiwane powietrzem, dzięki czemu ogrzewają się do 1400 ° C i są czyste, co poprawia jakość przyszłego zgrzewu;

- Ponadto przedmiot obrabiany przechodzi przez młyn do formowania-zgrzewania. Daje pożądany kształt obrabianym przedmiotom;

- Powietrze jest ponownie nadmuchiwane, po czym brzegi pasków są zgrzewane pod wpływem wysokiej temperatury i ciśnienia;

- Ostatnim etapem pracy jest ponowne ciągnięcie produktu przez piec i formowanie rolek. To sprawia, że szew jest bardziej wytrzymały.

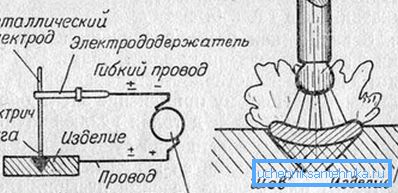

Spawanie elektryczne

Wspomniany wcześniej GOST dla stalowych rur spawanych i gazowych nr 10704-91 reguluje charakterystyki elektrycznych spawanych produktów, które są najbardziej rozpowszechnione. Wynika to z faktu, że spawanie elektryczne pozwala na wytworzenie cienkościennej produkcji o dużej średnicy i wysokiej jakości szwu.

Zwróć uwagę! Istnieje kilka odmian takiego związku, ale najczęściej stosowane jest spawanie łukiem krytym.

Przyjrzyjmy się temu bardziej szczegółowo.

Poniższa instrukcja tworzenia rur spawanych elektrycznie pomoże ci uzyskać ogólne pojęcie o tej technologii:

- Początkowo zimne blachy stalowe są formowane w walcowniach. Rezultatem są rurowe kęsy;

- Za pomocą spawania łukiem elektrycznym krawędzie półfabrykatów są ze sobą połączone. W rezultacie otrzymuje się prosty lub spiralny szew;

- Produkt schładza się wodą i wchodzi do młyna kalibracyjnego. Pozwala uzyskać tę samą średnicę na całej rurze;

- Szwy wynikowego produktu są sprawdzane. Najpierw wzrokowo, następnie za pomocą ultradźwięków. Następnie przeprowadza się testy hydrauliczne w celu ustalenia, czy rura wytrzyma wysokie ciśnienie wewnętrzne. Weryfikacja jest zakończona ponownym użyciem ultradźwięków, po czym gotowy produkt trafia do konsumentów, którzy sami je złożą.

Należy zauważyć, że walcowanie jest stosowane do tworzenia podłużnego walcowania rur o różnych średnicach. Jeśli potrzebujesz półcylindr lub okrągłych kęsów o dużej średnicy, stosuje się formowanie przez prasowanie. Konstrukcja spiralna wykonywana jest na walcach lub młynach walcowych.

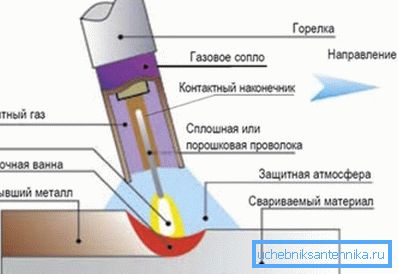

Spawanie gazowe z osłoną

Ta metoda służy do tworzenia produktów rurowych ze stali nierdzewnej i wysokostopowej. Umożliwia uzyskanie bardziej niezawodnego szwu dzięki zastosowaniu gazów ochronnych. Są to: argon, hel i dwutlenek węgla.

Ich zastosowanie pozwala połączyć zalety zgrzewania elektrycznego i gazowego w jednej technologii. Znajdując się w jeziorku spawalniczym, gaz ochronny wypiera powietrze atmosferyczne z jego wnęki.

W rezultacie poprawia się jakość szwów. Stają się jednolite i trwałe. Do takich prac stosuje się specjalne elektrody wolframowe. Wadą tego procesu jest wyższy koszt spoinowania rur w porównaniu z innymi technologiami.

Wniosek

Spawane rurociągi są wykorzystywane do tworzenia różnych sieci technicznych, złożonych systemów technologicznych i budowy budynków. W porównaniu z całkowicie metalowymi odpowiednikami mają mniejszą wagę, bardziej przystępną cenę i mniej znaczące odchylenia grubości.

Możliwe jest klasyfikowanie spawanego walcowania rur według różnych kryteriów, ale najczęstszym jest jego rozdzielanie według celu. Zgodnie z tym emitują struktury, rurociągi i główne produkty. Pierwsze z nich znajdują zastosowanie w budownictwie, drugie - w tworzeniu sieci inżynieryjnych i systemów technologicznych, trzecie - w gazociągach i rurociągach naftowych.

W produkcji spawanych wyrobów walcowanych stosuje się technologie spawania pieców i spawania elektrycznego, a także spawania w gazie ochronnym. Najpowszechniejsza jest pierwsza metoda, ponieważ jest najtańsza i pozwala na tworzenie cienkościennych produktów.

Najsilniejsze połączenie zapewnia spawanie w gazie osłonowym, a jednocześnie jest to metoda najbardziej kosztowna. Więcej informacji na ten temat można znaleźć, oglądając wideo w tym artykule.