Technologia spawania rur za pomocą różnych metod: praktyczne

W tym artykule przyjrzymy się technologii spawania rur wielkośrednicowych przy użyciu nowoczesnego sprzętu. Tematem artykułu jest duże zainteresowanie, jak wszędzie, od czasu do czasu prowadzone prace naprawcze lub budowlanych oraz zastąpienie systemów kanalizacyjnych, wodnych i grzewczych.

Podczas pracy z rurociągami magistralnymi nie można obejść się bez metod łączenia spawów na dużych średnicach. Ponownie, temat, który zostanie rozważony w artykule, jest interesujący, ponieważ wraz z tradycyjnymi rurami metalowymi pojawiły się analogi polimerowe, których połączenie zakłada użycie innych metod.

Dlatego też, przed uwzględnieniem głównych metod spawania rur, rozważymy główne modyfikacje rurociągów o dużej średnicy, które mogą być spawane razem.

Cechy konstrukcyjne rurociągów o dużej średnicy

Instrukcje dotyczące prac spawalniczych w dużej mierze zależą od średnicy użytych rur. Duże rury obejmują produkty o średnicy zewnętrznej 530 mm i więcej.

Takie produkty są wykorzystywane w procesie budowy głównych rurociągów przeznaczonych do transportu ropy, gazu, wody, chłodziwa ze scentralizowanego systemu grzewczego i ścieków.

Wszystkie rury o dużej średnicy, nadające się do połączenia za pomocą spawania, można podzielić na dwie szerokie kategorie:

- Produkty metalowe, które obejmują okrągłe, spawane, wzdłużne i spiralne rury stalowe;

- Produkty polimerowe, które obejmują szeroką gamę produktów wykonanych z polietylenu (PE), polipropylenu (PP) i polichlorku winylu (PVC).

Każda z wymienionych kategorii rur jest połączona odpowiednimi metodami i odpowiednim sprzętem.

Metody montażu rurociągów metalowych

Bez względu na to, co będzie, czy spawania rur w transmisji lub korzystania z bardziej zaawansowanych technologicznie metod zakłada się, ogrzewając metal tworzą prawie jednorodną i niezawodny interfejs. Dlatego w każdym przypadku będzie musiał pracować z wyposażeniem specjalnym, którego stosowanie przewiduje konieczności profesjonalizmu i doświadczenia prac spawalniczych.

Weź pod uwagę najpopularniejsze metody spawania, które są powszechnie stosowane przy instalowaniu metalowych rurociągów do różnych celów.

Spawanie gazowe

Rury spawane gazu - jest powszechnie, sprawdzone w czasie, sposób łączenia części metalowych, w celu uzyskania wysokiej jakości, silny i trwały szwu.

Zasada zgrzewania gazowego jest następująca:

- krawędź spawanych przekrojów poprzecznych jest ogrzewana za pomocą płomienia gaz-tlen;

- szczelina między dwiema ogrzewanymi powierzchniami jest wypełniona topieniem pręta metalowego podczas spawania.

Ważne: Charakterystyki wytrzymałościowe szwu uzyskanego podczas spawania gazowego są niższe niż w przypadku spawania łukiem elektrycznym. Wybór złącza spawanego gazem jest uzasadniony w przypadku konieczności wykonywania rur cienkościennych (do 3,5 mm).

Podczas pracy z walcowaniem metali za pomocą palnika gazowego stosowane są następujące materiały:

- Acetylen jest gazem odpowiedzialnym za spalanie.

- Tlen jest gazem zapewniającym wymaganą temperaturę spalania i stabilność płomienia.

Ważne: w niektórych przypadkach acetylen można zastąpić innymi łatwopalnymi gazami, takimi jak propan lub metan. Jedynym warunkiem, który musi zostać spełniony, jest utrzymanie wyższej temperatury płomienia palnika w porównaniu z temperaturą topnienia metalu.

- Materiał wypełniacza jest potrzebny do wypełnienia spoiny. Materiał ten dobierany jest zgodnie z właściwościami chemicznymi i fizycznymi przetwarzanych metali.

- Strumień służy do zapobiegania utlenianiu metalu podczas ogrzewania. Topniki w postaci pasty lub w postaci proszku, są zaznaczone na ogrzewanych krawędzi rur, aby utworzyć warstwę ochronną, która zapobiega przedostawaniu się tlenu w strukturze spoiny.

Użycie topnika jest konieczne w przypadku pracy z większością metali za wyjątkiem stali węglowych.

Spawanie łukiem elektrycznym

Łuku spawania rury - technologii, w oparciu o powierzchnie metalu ogrzewając stosowany do temperatury pracy przez elektrycznego wyładowania łukowego, a następnie utrwalania, aby otrzymać trwały niezawodne uszczelnienie.

Technika łuku elektrycznego jest znana od dawna i dlatego opracowano wiele mniej lub bardziej efektywnych sposobów wykonania takiego połączenia spawanego.

Gdy mamy do czynienia z rurami o dużej i średniej średnicy uzyskuje największą popularność spawania doczołowego, w którym zarówno składania poprzecznego i zbiegające się ścisłe centra, po którym występuje formowanie szwu.

W zależności od długości rozróżnia się przerywane i solidne szwy. Wysokiej jakości gotowanie metalu z ciągłym szwem wymaga wysoko wykwalifikowanego specjalisty i imponującego doświadczenia w wykonywaniu takich prac.

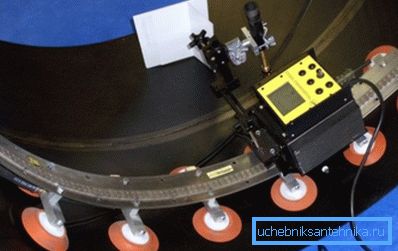

Rozwój technologiczny ręcznej technologii łuku elektrycznego stał się orbitalnym spawaniem rur, który znalazł szerokie zastosowanie w tworzeniu nieobrotowych połączeń na rurociągach o średniej i dużej średnicy.

Proces opiera się na spawaniu łukowym z elektrodami w gazach obojętnych. Zastosowanie gazu ochronnego, takiego jak argon, może zapobiec topieniu elektrody.

Stosowanie niektórych mieszanek gazowych może zwiększyć szybkość i głębokość penetracji. Z reguły stosuje się obojętną mieszaninę argonu z helem w celu uzyskania bardzo czystego ściegu spoiny.

Spawanie orbitalne rur ze stali nierdzewnej lub ich konwencjonalnych stalowych odpowiedników wymaga użycia dwóch podstawowych komponentów:

- Źródło prądu, z którego zasilane jest zasilanie, oraz zasilanie prądem, rotacja elektrod, zasilanie gazem obojętnym i drut są monitorowane. Najczęściej źródłem prądu jest falownik, ponieważ jest prosty i efektywny w użyciu.

- Głowica orbitalna, za pomocą której elektroda obraca się wokół rury i następuje cały cykl roboczy.

Dzięki wspólnemu działaniu tych dwóch komponentów możliwe staje się zmechanizowanie użycia tego sprzętu w celu uzyskania optymalnej jakości szwu.

Spawanie rur orbitalnych ma wiele znaczących zalet w stosunku do procesu ręcznego:

- rozsądna cena końcowego wyniku;

- mniej pracochłonności procesu, a co za tym idzie, krótkich terminów na wykonanie tego zadania;

- ekonomiczne zużycie elektrod;

- możliwość pracy przy różnych grubościach ścian przy niezmiennie wysokiej jakości wynikach;

- gładki i ciasny szew na całym obwodzie, co nie jest łatwe do osiągnięcia dzięki ręcznemu manewrowaniu.

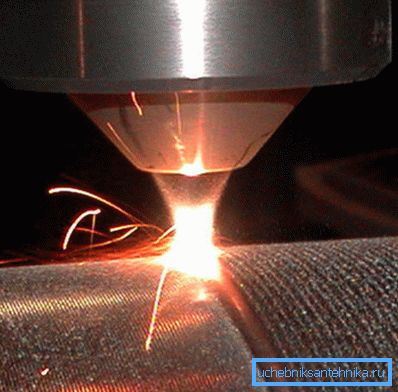

Zastosowanie spawania laserowego

Spawanie rur laserem to technika high-tech, która polega na topieniu metalu za pomocą wiązki światła. Promieniowanie do ogrzewania powierzchni metalowej jest monochromatyczne o długości fali w zależności od rodzaju działającego korpusu emitera laserowego.

Wydajność spawania laserowego określana jest przez takie parametry, jak:

- moc promieniowania;

- ostrość, punktowa średnica i konfiguracja;

- szybkość ruchu obrabianego przedmiotu względem wiązki laserowej.

Wśród zalet tej technologii zwracamy uwagę na:

- wysokie nagrzewanie punktowe rury metalowej, aż do osiągnięcia temperatury topnienia.

- szybkie schładzanie leczonego stawu, gdy ustanie promieniowanie.

- minimalna szerokość spoiny bez uszczerbku dla wytrzymałości połączenia.

Istnieją jednak wady, w tym:

- wysokie koszty sprzętu ze względu na nowość i małą dystrybucję technologii;

- możliwość pracy ze sprzętem o grubości ścianki nie większej niż 1-1,5 mm.

Standardowa spawarka laserowa składa się z takich kluczowych elementów jak medium czynne i generator pompy.

Według typu aktywnego środowiska urządzenia są podzielone na następujące kategorie:

- gaz;

- półprzewodnikowy;

- półprzewodnik.

Każda z wymienionych modyfikacji może być stosowana podczas montażu wysokiej jakości domowych rurociągów, ale nie więcej, ponieważ ściana systemów magistrali jest najczęściej grubsza niż 2 mm.

Obrotowe, obrotowe i poziome połączenia spawane

Spawanie rur rotacyjnych jest konieczne przy montażu większości dużych i średnich rurociągów.

Spawanie wykonuje się w trzech warstwach:

- na początkowym etapie staw jest warunkowo podzielony na cztery segmenty;

- następnie dwa pierwsze segmenty są gotowane, po czym wykonuje się zwrot o 180 stopni;

- następnie pozostałe dwa segmenty są spawane;

- rura jest obracana o dziewięćdziesiąt stopni, a druga warstwa jest gotowana;

- w końcowym etapie rura cofa się o 180 stopni, a połączenie jest ostatecznie spawane.

Zgrzewanie nie obrotowych połączeń wykonuje się również w trzech warstwach. Naprawiono połączenia są gotowane tam iz powrotem. Wykorzystuje krótki (nie więcej niż 2 mm) łuk.

Spawanie poziomych połączeń wykonuje się za pomocą elektrod o średnicy 4 mm. Podobnie jak w poprzednim przypadku elektroda porusza się w przód iw tył podczas formowania szwu. Wynikiem jest wałek, którego wysokość nie przekracza 1,5 mm.

Połączenie jest gotowane na trzech lub czterech warstwach. Podczas formowania ostatnich rolek średnica stosowanych elektrod wzrasta do 5 mm przy prądzie do 300 A.

Wskazówka: jeśli nie chodzi o montaż nowego systemu zaopatrzenia w wodę, ale o naprawienie przecieku w starym systemie, przydatne może być zgrzewanie na zimno dla rur grzewczych lub zasilanie wodą. W rzeczywistości jest to rodzaj kleju epoksydowego z rozpuszczonymi w nim metalowymi fragmentami. Eliminacja przecieków własnymi rękami może być przeprowadzona tylko na sucho, uprzednio oczyszczonym z rur.

Oczywiście użycie zimnego spawania w tym przypadku jest jedynie środkiem tymczasowym, po którym należy wykonać naprawę jakości uszkodzonej rury.

Metody spawania rur polimerowych

Technologia pracy z rurami polimerowymi różni się zasadniczo od spawania wyrobów metalowych.

Przy montażu rurociągów polimerowych stosowane są dwie najbardziej pożądane metody:

- Technologia złącza doczołowego obejmuje ogrzewanie i późniejsze topienie końców rur do temperatury roboczej i ściskanie aż do utworzenia hermetycznego szwu. Proces spawania przeprowadzany jest za pomocą specjalnego sprzętu składającego się z ramy, centralizatorów i elementu grzejnego.

Urządzenia do łączenia doczołowego rur polimerowych są wielofunkcyjne i umożliwiają jednoczesną regulację, a następnie wycięcie połączonych końców przed dalszym ogrzewaniem. Podgrzewany do temperatury roboczej rury przesuniętej przez zmechanizowany system podnośników.

Zastosowanie specjalnych maszyn umożliwia wykonywanie prac spawalniczych, zarówno w warunkach stacjonarnych, jak iw terenie, przy oczywiście wysokiej jakości złącza.

- Technologia połączenia elektrooporowego pozwala obyć się bez skomplikowanego sprzętu, ponieważ element grzejny jest częścią złącza do spawania rur.

Tuleja polimerowa z cewką stopioną jest nakładana na złącze łączonych rur, po czym cewka jest zasilana energią, a tworzywo sztuczne jest stapiane, tworząc niezawodne i szczelne połączenie.

Wniosek

Zastanawialiśmy się więc nad właściwościami połączeń spawanych używanych do montażu różnych rurociągów o dużej średnicy, zarówno metalowych, jak i polimerowych. Nadal masz pytania, na które nie można odpowiedzieć? W takim przypadku więcej przydatnych informacji można znaleźć, oglądając wideo w tym artykule.