Zgrzewanie rur elektrooporowych

Układanie rurociągu lub głównego systemu kanalizacyjnego nie może odbywać się za pomocą jednego kawałka materiału. Do tej pory opracowano wiele metod, za pomocą których dokonuje się połączenia poszczególnych segmentów. Najbardziej zaawansowane jest spawanie rur elektrooporowych.

Co to jest

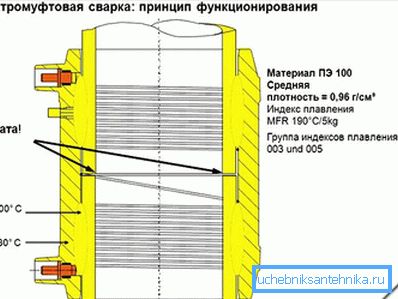

Istota tej metody polega na tym, że łącznik ma w sobie spiralę elektryczną. Może być całkowicie otwarty, częściowo zakopany lub ukryty. Element grzejny ma dwa styki wychodzące, do których podłączona jest spawarka. Określona wartość napięcia jest dostarczana przez określony czas. Wewnętrzna część złącza i włożona sekcja rury pod wpływem temperatury stają się płynne. Zewnętrzna ściana nie nagrzewa się do tego stopnia i zachowuje swoją elastyczność, co powoduje, że substancja przemieszcza się w dół, w wyniku czego tworzy się monolityczna struktura.

Łączniki są wykonane z trzech rodzajów tworzyw sztucznych: polietylenu, polipropylenu, polibutenu. Do instalacji przewodów gazowych zwykle stosuje się tylko pierwszą opcję.

Wskazówka! Oznakowanie dotyczy osprzętu, który informuje operatora o napięciu i okresie obowiązywania. Wskazuje również czas chłodzenia gotowego złącza. Dodatkowo projekt przewiduje specjalne wskaźniki sygnalizujące ukończony proces.

Korzyści

Ta metoda technologiczna ma wiele pozytywnych aspektów:

- Podczas spawania wewnętrzna średnica rury nie zmniejsza się. Oznacza to, że można go stosować nie tylko w przypadkach, gdy system ma głowicę ciśnieniową ze stałym ciśnieniem. Systemy odwadniające i burzowe nie są wyjątkiem.

- Dzięki przemyślanej bazie instrumentalnej czynnik ludzki jest zredukowany do minimum podczas wykonywania wszystkich wymaganych operacji.

- Ta metoda jest bardziej akceptowalna, jeśli musisz przykleić dwie rury o dużej średnicy.

- Zgrzewanie elektrooporowe będzie niezbędne przy naprawie głównej linii i nie będzie możliwe przemieszczenie rur w płaszczyźnie poziomej.

- Przeszkoda w przegubie nie będzie również miała miejsca, gdy obie lub jedna z rur jest wzmocniona wtrętami wzmacniającymi. Podczas zgrzewania doczołowego nie ma gwarancji takiej wytrzymałości szwu.

- Rury z zaszytego polietylenu zazwyczaj łączą się mechanicznie. Spawanie ZN daje możliwość wpływania na wiązania molekularne, zapewniając wysokiej jakości spoinę.

- Montaż rurociągu z wieloma kranami może odbywać się bezpośrednio na miejscu, bez konieczności wstępnego połączenia i instalacji gotowej konstrukcji.

- Oszczędność energii elektrycznej w porównaniu do innych typów.

- Zaletą spawania wyrobów z różnych gatunków polietylenu, a także różnych średnic.

Toolkit

Aby cały proces przebiegał sprawnie, musisz mieć przy sobie specjalne narzędzie:

- Spawarka. Opracowano wyjątkową jednostkę do tego typu spawania. Oparty jest na technologii półprzewodnikowej, więc zużywa o rząd wielkości mniej energii niż inne jej odpowiedniki. Zwykle dla takich jednostek wskazane są maksymalna i minimalna średnica zgrzewu. Istnieje skaner kodów kreskowych, który automatycznie wprowadza dane o określonym typie połączenia, można go również wykonać ręcznie. Dane każdego przejętego złącza są przechowywane w pamięci, aby operator lub grupa kontrolna mogła uzyskać informacje. Możesz mieć wbudowany port szeregowy lub USB, możesz podłączyć do niego pamięć flash, aby przesłać ustawienia lub dane. Panel przedni zwykle ma wyświetlacz, który wyświetla aktualne ustawienia. W komplecie z niektórymi jednostkami znajdują się końcówki różnych sekcji.

- Pozycjoner Mały metalowy uchwyt w postaci paska, który ma kilka zacisków. To narzędzie umożliwia ustawienie rur w tej samej płaszczyźnie do spawania. Ma również na celu korektę owalności. Do tych celów można również zastosować oddzielny zacisk.

- Truborez. Zwykle korzystasz z dysku. To on pozwala na równe cięcie, co jest wymogiem.

- Skrobak Mały uchwyt z ostrzem. Może to być także urządzenie z kilkoma modułami. Jeden z nich jest umieszczony w rurze, drugi, na którym znajduje się głowica tnąca, jest połączony i usuwa górną warstwę podczas obrotu. Ta procedura jest konieczna, aby nie utworzyć szorstkiej powierzchni, ale aby usunąć utlenioną część dyszy.

- Ruletka lub linijka.

- Cleaner. Konieczne jest usunięcie brudu i tłuszczu. Powinien być stosowany specjalnie zaprojektowany do określonego typu rury. Nie używaj zwykłego alkoholu lub acetonu.

- Marker. Wodoodporny biały lub jasny kolor służy do stosowania nie tylko oznakowań, ale także niektórych danych zamiast kolców.

Wskazówka! W przypadku wkładki siodłowej stosuje się również specjalny świder, a także klucz sześciokątny i śrubokręt do zacisków.

Zgromadzenie

Proces tworzenia kolców nie jest bardzo skomplikowany, ale wymaga pewnej dokładności, uwagi i wytrwałości.

- Jeśli przed rozpoczęciem pracy jest czas, zaleca się wyprostować rurę w ciągu 24 godzin, odwijając ją od zatoki, co pomoże częściowo poprawić owalność.

- Pierwszą rzeczą do zrobienia jest przycięcie krawędzi rury. Do tych celów można, ale nie jest pożądane, używać piły do metalu. Tyłek jest szorstki. Użyj noża do cięcia dysków, zapewni to prawidłową płaszczyznę.

- Dalej jest znacznik. Konieczne jest zastosowanie linii, do której będzie zakładana oprawa. Od niej zrobić margines o kolejne 1-2 cm i znak.

- Używając skrobaka lub mechanicznego środka do czyszczenia tlenków, usuń górną warstwę. Dla rur, których średnica nie przekracza 63 mm, wynosi 0,1 mm. Jeśli zewnętrzna średnica jest większa, musisz usunąć 0,2 mm.

- Teraz rura jest traktowana rozpuszczalnikiem i umieszczana w ustawniku. Musi być dobrze ustalona i prawidłowa owalność. Oprawa nie powinna być poddawana obciążeniu złamaniem. Ustawnik musi to zrekompensować.

- Sprzęgło zakłada się (musi być również potraktowane roztworem od wewnątrz). Jeśli średnica rury jest bardzo duża, sprzęgło zostaje rozciągnięte do pełnego rozmiaru. Druga rura odgałęziona zostaje wprowadzona, a oprawa zostaje przewrócona do połowy głębokości. Spirala hipoteczna musi znajdować się w całym obszarze rury, aby zapewnić odpowiednie stopowanie.

- Po podłączeniu dwóch rur spawarka jest podłączona. Niezbędne parametry są odczytywane przez skaner lub wprowadzane ręcznie. Proces się rozpocznie. Należy pamiętać, że czas chłodzenia obejmuje również pełny cykl. Jeśli klip zostanie zdjęty przed upływem czasu, szczelność zostanie przerwana.

- Po zakończeniu wszystkich zadań, czas i data, a także operator, są umieszczane na połączeniu.

- Montaż wkładki siodła ma podobny algorytm. Czyszczenie odbywa się w miejscu instalacji, ale nie na całym obwodzie, ale tylko w obszarze przyczepności, który zostanie zablokowany przez spiralę. Po zdzieraniu siodło zostaje założone i mocno zaciśnięte. Spawanie jest wykonywane. Ponadto za pomocą dodatkowego narzędzia wykonuje się cięcie. Za pomocą zatyczki otwór technologiczny jest zamknięty i nakładana jest etykieta.

Wskazówka! Aby usunąć tlenek, nie należy używać papieru ściernego ani nieodpowiednich płuczek. Po prostu porysujesz powierzchnię, ale nie osiągniesz pożądanego rezultatu.

Typowe błędy

W niektórych przypadkach połączenie jest rozhermetyzowane. Można to wykryć już po zakończeniu kompletnej instalacji. Dzieje się tak z następujących powodów:

- Operator nie zrekompensował owalności. Może to spowodować, że stopiony plastik nie wypełni całej przestrzeni.

- Skrobanie nie zostało wykonane skrobakiem. Rezultatem będzie to, że połączenie i rura nie tworzą monolitycznego lutowania.

- Rura znajdowała się pod kątem do złączki. Konsekwencją będzie wyciek ciekłego plastiku.

- Oprawa nie była w pełni dopasowana. Spirala hipoteczna nie rozpuści wystarczającej ilości przegubowej powierzchni.

- Nie przeprowadzono odtłuszczania lub po jego dotknięciu do miejsca czyszczenia. Połączenie nie będzie ścisłe.

Do podłączenia rur z HDPE obowiązuje ta instrukcja. Ta metoda jest o wiele lepsza niż użycie złączek z mechanicznym zaciskiem, który nie zapewnia doskonałej szczelności.

Wideo

Dostarczone materiały wideo pokazują proces technologiczny spawania rur elektrooporowych: